Cementeras

Aspiración industrial para fábricas de cemento

Durante la elaboración del cemento se producen y liberan cantidades importantes de polvos finos y peligrosos. Estos polvos peligrosos se depositan en todas las superficies de la instalación, lo que supone un riesgo importante para la salud del personal y puede ocasiones problemas de calidad en la producción, tales como:

Pérdidas de producto y materiales de desecho

La gestión de la planta requiere de tiempo y dinero

Riesgos para la salud de los operadores y posibilidad de accidentes

Paradas imprevistas de la producción

Los aspiradores industriales de la serie MHV son la solución perfecta para evitar estos problemas. Se han diseñado para resolver los problemas de acumulación de polvos en las cementeras y están pensados para un uso intensivo y continuo.

Limpiezas generales en cementeras

La acumulación persistente de polvo de cemento en suelos, pasarelas y máquinas representa un peligro para la seguridad, además de un problema añadido de mantenimiento. Los operadores quedan expuestos a polvo tóxico de forma regular experimentan graves problemas respiratorios como resultado de estas acumulaciones.

Para evitar estos problemas es necesaria una limpieza minuciosa y continua de las instalaciones con un aspirador de alto rendimiento MHV.

Esto garantizará, en cualquier área de producción, un entorno de trabajo seguro, la máxima productividad y protección.

Recomendado para esta aplicación

Manejo de materiales

Los materiales que se trasladan entre las distintas zonas de proceso a través de elevadores de cangilones y cintas transportadoras se esparcen continuamente durante el movimiento, acumulándose en el suelo o en el fondo de los elevadores.

Estos polvos crean:

Ralentizaciones en el transporte de los materiales

Tiempos de inactividad del sistema continuos debido a la retirada del material

Es importante limpiar constantemente bajo las cintas transportadoras con un sistema de aspiración específico para permitir un buen flujo de trabajo y prevenir posibles problemas en el sistema de transporte. La limpieza del foso también es fundamental para mantener el sistema en constante funcionamiento.

Combustibles alternativos

El horno giratorio se usa en las fábricas de cemento para quemar una variedad de combustibles alternativos, entre los que se encuentran:

Neumáticos que se han triturado

Harinas obtenidas a partir de animales

Tejidos y fibras de desecho

Residuos de plástico y otros contaminantes

Estos elementos se añaden al cemento en un porcentaje de en torno a un 15 % para ahorrar en combustible y eliminar residuos potencialmente peligrosos que se queman a altas temperaturas.

Los combustibles alternativos se almacenan en instalaciones especiales con un puente grúa y pinza para productos.

A fin de evitar posibles incendios y mantener las vías del puente grúa libres de residuos, estos lugares de almacenamiento deben limpiarse periódicamente. Un sistema de aspiración con bomba de lóbulos en la versión con certificación ATEX es el método perfecto.

Mantenimiento de Rotopack

Otra causa de acumulación de polvo son los dispositivos de ensacado giratorios Rotopack, que pueden utilizarse en las plantas de embalaje. Los sacos se cargan con cemento en esta planta y, después, se trasladan a los vehículos que salen.

El polvo de cemento se dispersa en grandes cantidades durante el llenado de los sacos con el Rotopack, lo que crea problemas para la salud de los operadores. Además, los sacos que se rompen durante el transporte en los camiones dejan residuos en las distintas cintas transportadoras y a su alrededor.

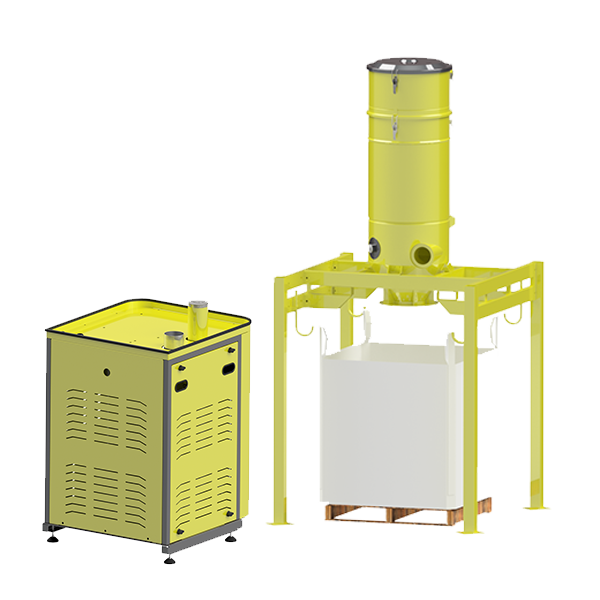

El método más adecuado para eliminar de forma continua grandes cantidades de polvo es un dispositivo de aspiración potente capaz de recoger todo el material aspirado, quizás para reintroducirlo en el ciclo de producción.

A continuación, se utiliza un BigBag para transportar y recoger todo el material.

El mismo aspirador reúne varios beneficios:

Reciclaje de material dispersado

Reducción de las enfermedades respiratorias

Reducción de los tiempos de inactividad de la máquina

Beneficios de la gama MHV

Es necesario un mantenimiento ordinario continuo de la producción para evitar futuras averías, reducir al mínimo los tiempos de inactividad y alargar la vida de los componentes. Existen distintas ventajas al usar las soluciones de aspiración industrial Mastervac, entre otras:

Reducción de los tiempos de inactividad del dispositivo

Recuperación y reciclaje de los materiales

Ahorro significativo en términos de costes y tiempo de mantenimiento

Los operadores trabajan en un entorno limpio y saludable

Las soluciones de la gama MHV están formadas por unidades de aspiración de alto rendimiento con bombas de lóbulos autorrefrigerantes, que garantizan unos valores de aspiración y caudal de aire muy elevados. Varios tipos de filtros en función de la necesidad (el mecanismo de limpieza de los filtros puede ser temporizado o semi asistido, y se realiza con un agitador de filtro autolimpiante o una válvula de contralimpieza en las cámaras).

Unidad de recogida, formada por un depósito extraíble que puede descargarse por el fondo mediante una amplia puerta basculante accionada por una palanca, o bien una tolva inferior con capacidad de 1 000 litros que puede descargarse por el fondo mediante una válvula de mariposa de accionamiento manual.

Hay disponibles actuadores neumáticos u otros tipos de descarga.

Soporte y desarrollo

Cuando escoges una solución de aspiración Mastervac, comienzas a trabajar con un equipo específico especializado en soluciones de gran capacidad de aspiración capaz de evaluar la solución más adecuada para cada entorno de producción.