Impresión aditiva

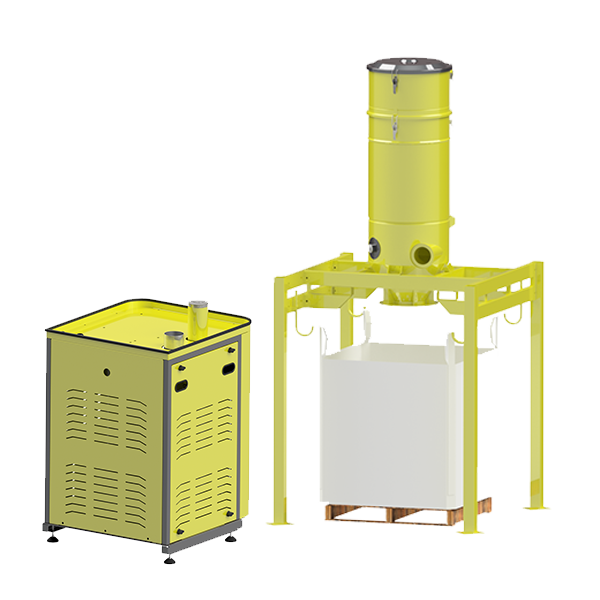

Aspiradores para fabricación aditiva

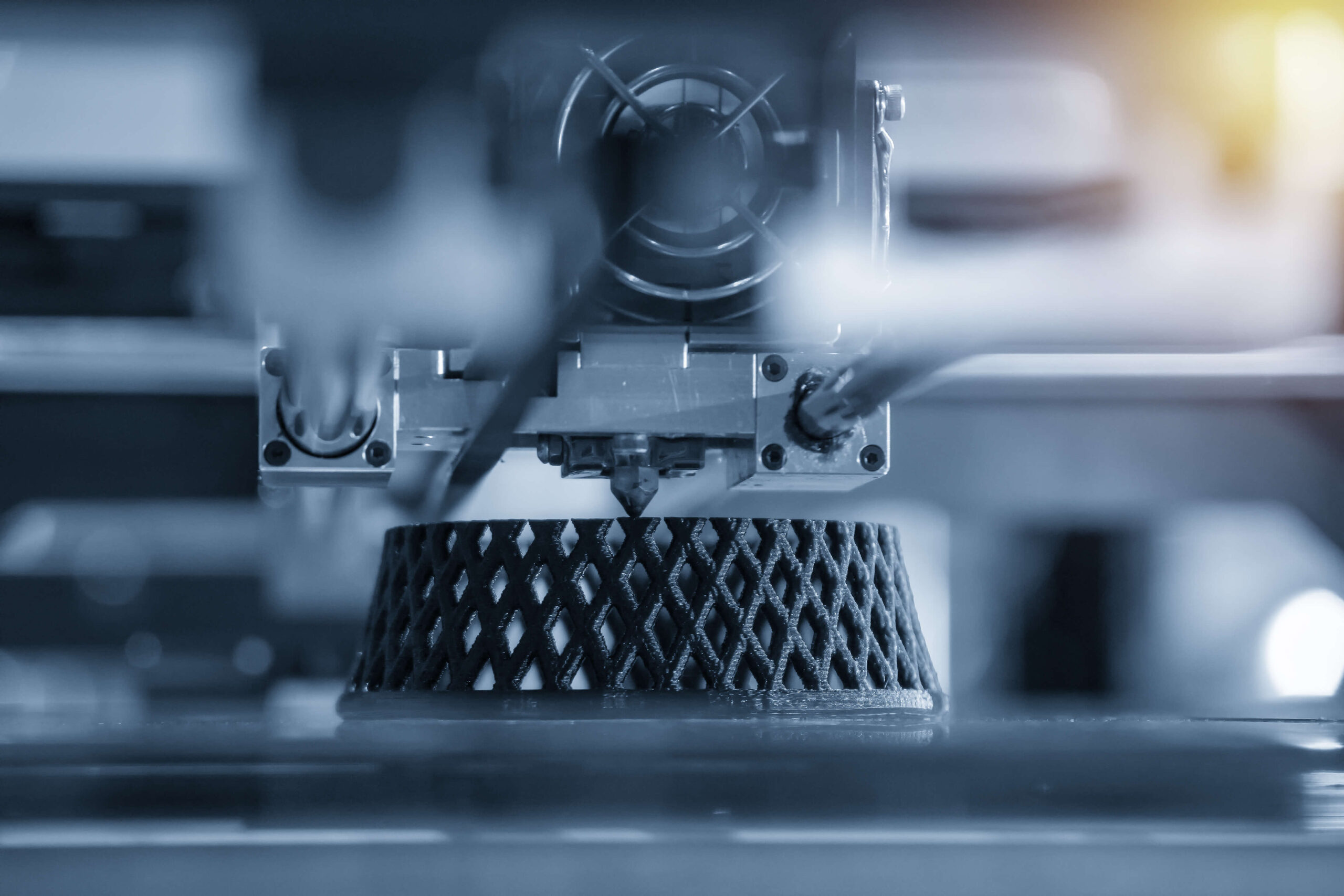

La impresión aditiva, que también se conoce como fabricación aditiva, es un método que producen sólidos tridimensionales mediante la estratificación de materiales. Su diferencia con la fabricación convencional en que no sustrae material de un bloque (fabricación sustractiva), sino que construye el objeto superponiendo diferentes niveles de material (fabricación aditiva).

Para garantizar una calidad constante de los productos impresos, las impresoras requieren de un mantenimiento continuo entre los distintos ciclos de trabajo:

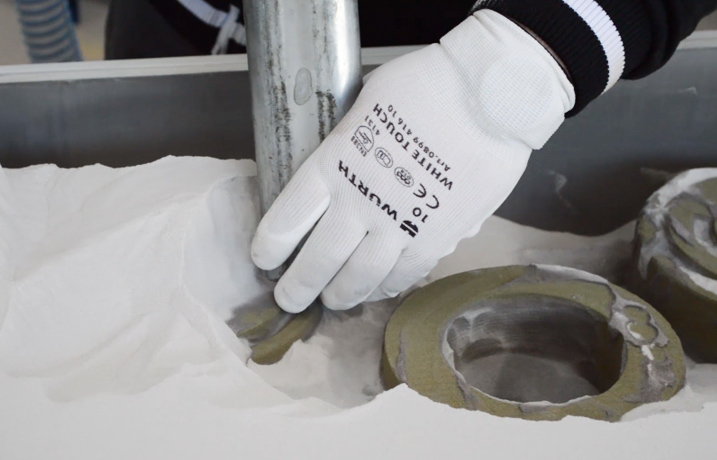

Eliminación (y la posible recuperación) de polvo residual en la cámara tras los ciclos de producción

Limpieza de los espacios de trabajo alrededor de la impresora, para la seguridad de los trabajadores

Limpieza de los productos acabado para retirar posibles restos de polvo residual

Estos problemas pueden resolverse y eliminarse con el uso de los aspiradores industriales correctos, que permitan aspirar de forma segura todos los tipos de polvos, tanto explosivos como no.

Los polvos que se utilizan en las impresoras pueden ser de distinto tipo, dependiendo de la tecnología empleada por la impresora. Por lo que respecta a las actividades de limpieza, los polvos pueden agruparse de la siguiente manera:

Polvos no combustibles y no conductores

Polvos que son combustibles pero no conductores

Polvos que son combustibles y conductores

Recomendado para esta aplicación

Aspiración de polvos no combustibles y no conductores

Los polvos no combustibles y no conductores se eliminan y limpian de la máquina usando cualquier aspirador industrial que tenga suficiente capacidad de recogida. Recomendamos siempre máquinas con certificación para zonas ATEX 22, a fin de garantizar estándares de seguridad más altos.

La fusión de lecho de polvo se lleva a cabo en un ambiente estable y estéril, donde los polvos se solidifican y transforman en productos terminados. El método de fusión de lecho de polvo se realiza en una cámara que se conoce como «lecho», en la que se fuerza una capa fresca de polvo después de cada fusión y así sucesivamente hasta que se termina el trabajo.

El polvo debe recuperarse al final del ciclo de producción para:

Garantizar la consistencia del producto terminado en todo momento

Garantizar el correcto funcionamiento de la máquina

Reducir el riesgo de explosión causado por polvos explosivos

Aspiración de polvos combustibles y no conductores

Limpiar correctamente el lugar de trabajo reduce el riesgo de contaminación cruzada de los productos finales entre los distintos lotes de producción y garantiza la seguridad de los operadores que están expuestos al polvo de forma regular.

Un aspirador industrial es capaz de satisfacer todos estos criterios a la perfección, y si el polvo residual en el área de producción es explosivo pero no conductor, los aspiradores con certificación ATEX para la zona 22 son la solución ideal, ya que garantizan los más altos estándares de limpieza y protección.

Las máquinas Mastervac están equipadas de serie con las siguientes características:

Filtros antiestáticos

Una precisa toma a tierra

Depósito de acero inoxidable (AISI304)

Aspiración de polvos combustibles y conductores

Los polvos de aleaciones de metal, aluminio y titanio se utilizan a menudo en aplicaciones de fusión de lecho de polvo. Estos polvos conductores y explosivos pueden extraerse de forma segura con los aspiradores con la exclusiva certificación ATEX para la zona 20 en el interior de la cámara del aspirador. Esta certificación garantiza una seguridad completa a la hora de recoger polvos combustibles.

La naturaleza peligrosa de los materiales tratados pone a prueba la seguridad de los operadores que trabajan en un sector lleno de peligros, incluidos los incendios provocados por polvos conductores y explosivos. La mejor solución es utilizar los aspiradores con certificación ATEX Z22 con el dispositivo de inertización INERT para «aspirar» estos productos. El polvo se introduce de forma automática en un baño de aceite inertizante, que neutraliza la carga explosiva y la vuelve inocua. Una válvula situada dentro del aspirador añade un nivel adicional de protección contra la formación de gases potencialmente explosivos.